灭菌知识

环氧乙烷灭菌验证设计

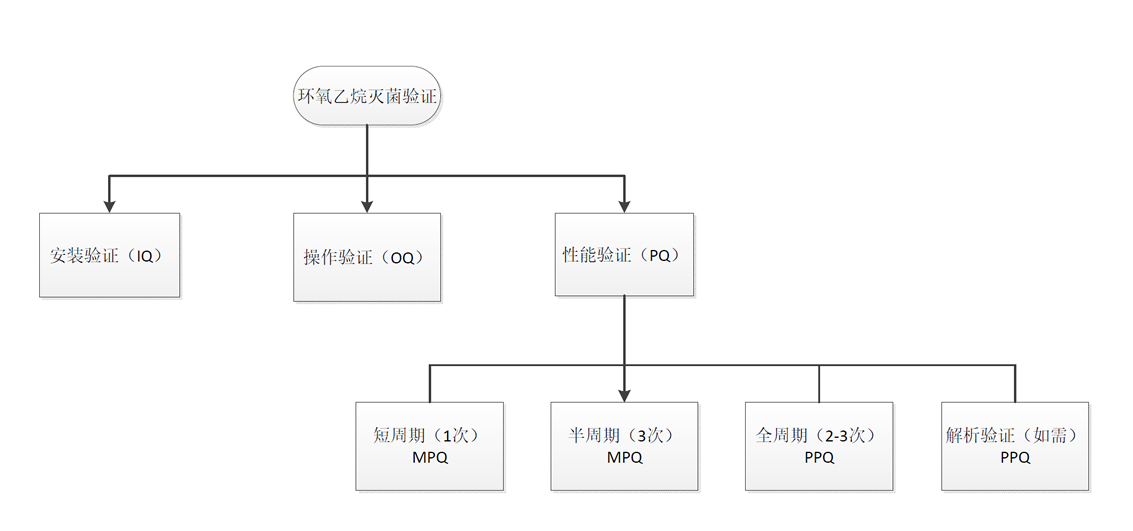

环氧乙烷灭菌验证(半周期法)通常按照上图流程及步骤来设计,相关设计意义如下:

- 1. 安装验证(IQ):证明并记录设备已按照规范提供和安装的过程。通常包含如下确认项目:

- a) 文件确认;

- b) 安全确认;

- c) P&ID和布局图的检查;

- d) 设备检查;

- e) 仪表清单和仪表校准的核实;

- f) 材料和物体表面的检查;

- g) 公用设施的确认;

- h) 腔体和管道的泄露检查;

- i) 控制系统、电气柜和接线图等的检查;

- 2. 操作验证(OQ):证明并记录,按操作程序进行使用时,已安装设备能在预定范围内进行运行。通常包含如下确认项目:

- a) 通电和断电确认;

- b) 紧急开关确认(如有);

- c) 口令确认(密码和权限);

- d) PLC数字和模拟输入/输出确认;

- e) 报警和联锁确认;

- f) 计算机软件确认(CSV);

- g) 打印功能确认;

- h) 设备能力确认(门开关\真空能力\ 汽化器能力\罐内温度分布等);

- 3. 性能验证(PQ):获得并出具书面证明的过程,已安装设备按操作程序进行操作时,能持续按预定准则发挥性能并生产合格产品。通常包含如下确认项目:

- a) 短周期(1次):抗性对比,预期结果:相对抗性关系为 EPCD≥IPCD ≥产品生物负载;

- b) 半周期(3次):微生物性能的重复性确认,相关参数挑战下限(如灭菌温度、灭菌湿度、EO浓度等)。预期结果:产品,IPCD, EPCD全部呈阴性。

注:若在短周期中产品无菌合格,可不做产品无菌;若在短周期中证明EPCD抗性大于IPCD,EPCD部分呈阳性可以接受。

- c) 全周期(2-3次):产品全性能确认,可挑战最小装载,相关参数挑战上限(如灭菌温度、灭菌湿度、EO浓度等)。预期结果:EPCD全部呈阴性,产品全性能检测合格。

- 4. 性能验证(PQ):在全周期内确认解析(强制解析或自然解析)所需的时间。如每批次检测产品解析检测,则可不做解析验证或解析验证结果作为参考。